難分解・色・油・耐性菌を短時間で。残留ゼロ化×省エネ。

スーパーオキシドとオゾンによる高効率生成、難分解性物質や色度、油分、耐性菌を同時に処理

COD/BODを短時間で大幅に低減、有機物の易分解化を促進し、後段の生物処理槽を小型化

水中でのみ反応が完結し、残留する薬剤やスラッジがなく、二次汚染のリスクを極小化

導入による効果

- 曝気・ブロワの削減で省エネ化

- 運転の安定化と属人化の抑制

- 汚泥発生量の削減と処理コストの低減

- 国内外で実証実験が進んでおり、まずは無償お試しで効果を直接ご確認いただけます

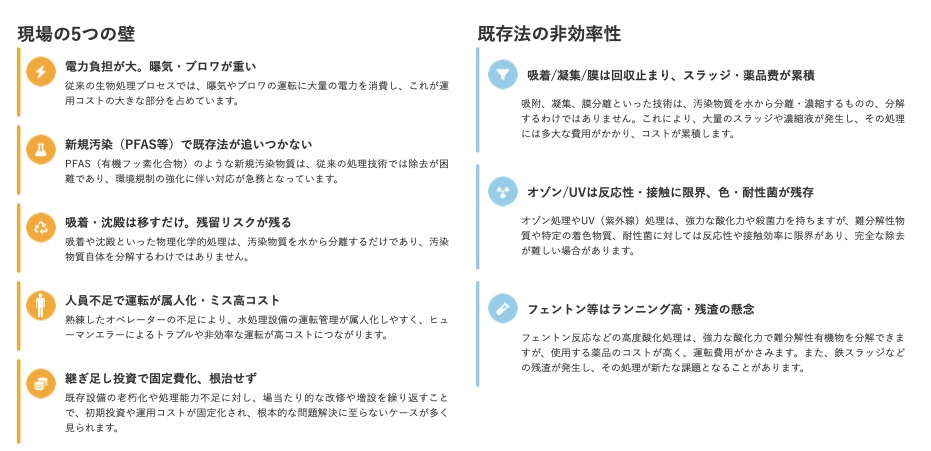

現場の5つの壁と既存法の限界

解決策の中核:W-Gaiaの原理と効果

空気中の酸素から低コストで大量の活性酸素を高効率で生成。スーパーオキシドとオゾンを組み合わせて、強力な酸化力を持つオゾニドイオンを生成。

マイクロバブル技術により、水中の汚染物質との接触効率を最大限に高め、活性酸素と汚染物質の反応を促進。

マイクロバブルが破裂する瞬間に、極めて反応性の高いヒドロキシラジカル(・OH)が瞬時に発生し、有機物の原子結合を強力に酸化分解。

有機物は完全に酸化分解され、最終的な生成物は水(H2O)とガス(CO2など)のみ。処理後に残留化学物質が一切発生しないため、二次汚染のリスクを完全に排除。

-

生物処理槽の小型化による曝気・ブロワ消費電力の削減

-

原水変動に強いので運転の平準化と安定化が実現

-

処理の再現性を高め、運転管理の属人化を抑えます

-

スラッジ発生量の削減と自社処理化により、廃棄物コストの低減

-

残留ゼロ化で二次汚染のリスクを極小化し、放流水の安定化

-

環境規制への適合性を高め、企業のコンプライアンスを強化

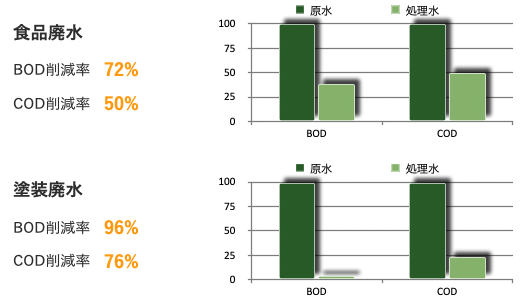

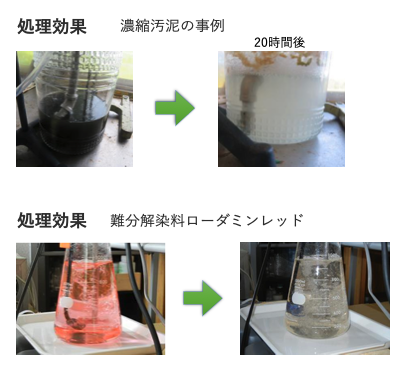

実証データ:国内実証データ

海外での拡がり

環境省モデル事業に採択され、繊維染色廃水処理における有効性が認められています。

活性酸素を用いた浄水試験が実施される予定であり、浄水分野への応用が期待されています。

下水処理場における5万トン/日の省エネプロジェクトが開始され、大規模処理への適用が進んでいます。

浸出水処理において、従来のフェントン法に代わる実証が行われています。

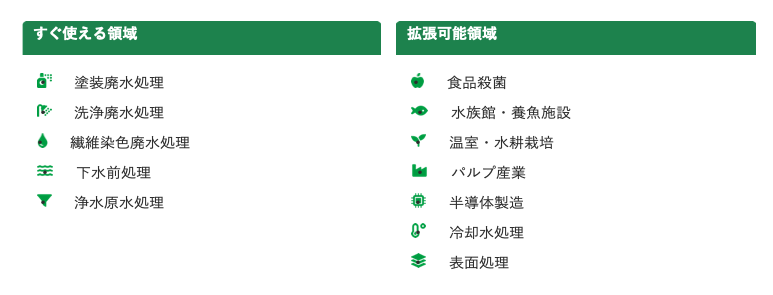

投資対効果と適用領域

薬剤費・電力費といった総コストを大幅に削減

- 処理効率の向上

- 外部委託の削減

曝気ブロワの削減により電力消費を低減

- ピーク電力の削減

- ベースライン電力の低減

自社処理化で汚泥処理コストを削減

- 外部委託費の削減

- 処理容量の増大

投資回収期間

個別の条件に応じた詳細な試算も可能です

- 環境規制への準拠と運用コストの削減

- 持続可能な水処理システムの構築

導入ステップ

原水特性、既存処理工程、達成目標KPIを詳細に把握

実際の原水サンプル5Lを用いた初回処理で効果を直接ご確認

原水変動を含む連続的な評価、最適な運転条件を確立

既設設備との接続方法を考慮した最適なシステム設計

運転の属人化を防ぐための標準手順と運用担当者教育

よくある質問

- 全分解か?

-

すべての汚染物質を完全に分解するわけではありませんが、既存の処理法と比較して大幅な低減を実現します。残存する物質は、生物処理などの後段プロセスで仕上げることが可能です。

- 統合難度は?

-

既存の処理フローに対して、前段または並列で設置が可能です。お客様の設備状況に合わせて、試験を通じて最適な配置を提案いたします。

- ランニングコスト決定因子は?

-

ランニングコストは、原水のCOD(化学的酸素要求量)、流量、W-Gaiaと原水の接触効率、および処理時間によって変動します。これらの因子を最適化することで、効率的な運用が可能です。

- 安全面は?

-

W-Gaiaの反応は水中内で完結し、残留する薬剤はありません。適切な運用手順と監視体制を確立することで、安全に管理できます。